Herramientas básicas.

¿A ti te parece útil conocer las operaciones de mantenimiento básico del motor? ¿No bastaría con que conozcan un buen taller para cuando se produzca una avería?

Ten en cuenta que hay pequeñas operaciones del mantenimiento del vehículo con las que conseguimos que se encuentre en perfecto estado para situaciones de urgencia, por lo que parece importante no sólo conocer estas herramientas, sino también utilizarlas correctamente. Para poder realizar cualquier operación sobre el vehículo, el Técnico en Emergencias Sanitarias debe conocer las herramientas más comunes del taller.

Las herramientas, que veremos a continuación las clasificamos según el uso que hacemos de ellas:

- Para golpear.

- De montaje y desmontaje.

- Alicates y destornilladores.

- De desbaste, de corte y de extracción.

Herramientas para golpear.

Hay situaciones en las que es preciso golpear sobre determinadas piezas del motor del vehículo, bien porque se han atascado y no hay forma de desmontarlas, o bien porque han sido montadas de ese modo como un sistema de seguridad para que o se suelten accidentalmente. Para ello es inevitable emplear una fuerza mayor ayudándonos de este tipo de herramientas en las que es necesario golpear para su utilización.

- Martillo. Herramienta de percusión compuesto por cabeza y mango. Hay varios tipos de martillo según la forma de su cabeza.

- Maza. Herramienta de percusión compuesta por cabeza y mango. Sirven para golpear en zonas que no deben quedar marcadas o deformadas. La cabeza puede ser de goma o nylon y puede ser sustituida.

- Destorgolpe. Es un destornillador que el giro lo realiza cuando se golpea con una maza en la parte de atrás. Sirve para aflojar o apretar tornillos que se resisten. En la parte delantera tiene una boca a la que se le pueden adaptar distintas puntas.

- Granete. Herramienta normalmente de aleación de acero de forma cilíndrica terminada en punta que sirve para señalar o marcar en pletinas o piezas de metal.

- Cortafrío. Sirve para cortar piezas de hierro mediante el golpeo en su parte posterior. Debe llevar una protección en su parte superior para evitar el golpeo en la mano. La punta termina en forma afilada. También recibe el nombre de cincel.

- Buril. Análogo al anterior pero la punta es más pequeña y de forma transversal.

- Botador. Es de acero y de forma cilíndrica, sirve para sacar pasadores y otras piezas mediante el golpeo en su parte trasera.

Llaves de montaje y desmontaje.

Debes tener en cuenta que el motor está compuesto de piezas que son acopladas mediante tornillos de diferentes tipos y medidas, este es el motivo principal por el que es necesario hacerse de una amplia variedad de tipos y modelos de llaves para el taller de mantenimiento de nuestro vehículo.

Como son:

- Fija. Herramienta para apretar o aflojar tuercas. Se denominan por la distancia en milímetros entre sus bocas. En una llave hay dos bocas. Las más comunes son la 10-11 y la 12-13. El inconveniente de estas llaves es que sus bocas son planas y agarran sólo dos partes del tornillo o tuerca.

- Estrella plana. Parecida a la anterior solo que las bocas son cerradas. Las bocas pueden tener 6 o 12 lados con los que la superficie de contacto con la tuerca es mayor que la llave fija.

- Estrella acodada. Llave de estrella que se curva en sus extremos para llegar a zonas de difícil acceso.

- Estrella abierta (racores). Llave de estrella plana abierta en una cara de sus bocas para acceder a tuercas con latiguillos.

- Mixta. Tiene dos bocas que son de la misma medida. Esta llave es una mezcla de llave fija y de estrella.

- De tubo. Llave con dos bocas cilíndricas de forma hexagonal en sus bordes unidas por un cilindro hexagonal con dos huecos cilíndricos. Esta llave sirve para aflojar o apretar tornillos o tuercas que no tiene fácil acceso las llaves anteriores. La forma hexagonal del cilindro sirve para poder aplicar sobre él una llave fija que nos ayude a quitar o poner las tuercas al igual. Los huecos en el cilindro son para introducir en ellos unas varillas o pasadores que nos ayuden a aflojar o apretar.

- Estrella con carraca. Llave de estrella plana a la que se le acopla un mecanismo de carraca en cada boca.

Pero debes saber que la complejidad del motor obliga a la adaptación de estas herramientas, por ejemplo para hacerlas accesibles a determinados lugares difíciles del motor. Del mismo modo ciertas piezas y tornillos han evolucionado adaptándose a las particularidades del motor y ello ha desembocado en nuevos tipos de llaves y herramientas de montaje.

Como son:

- De pipa. Llave de tubo acodada. Las dos bocas tiene la misma medida.

- De bujía. Sirve para aflojar y apretar bujías.

- En cruz. Herramienta en forma de cruz, que normalmente se utiliza para aflojar o apretar los tornillos de rueda del vehículo, aloja en cada extremo una boca de forma hexagonal de distinta medida.

- De vaso. Son llaves cilíndricas de 6 o 12 caras que suelen venir juntas en un juego. En la parte posterior tienen un hueco cuadrado en el cual se aloja un útil. Ese útil puede ser de carraca o fijo.

- De carraca. Herramienta para apretar o aflojar todo tipo de tornillería. Suele venir con un juego de herramientas (de vaso, torx, allen, etc.) que se acoplan en la carraca. Tiene un mecanismo que girándolo a un lado u otro permite aflojar o apretar.

- Inglesa. Lleva dos bocas en la punta: una fija y otra móvil, que se desplaza mediante un tornillo sin fin a las distintas medidas de la tuerca.

- De allen. Es de forma hexagonal y sirve para apretar y aflojar tornillos que tienen en la cabeza un hueco hexagonal. Las hay de diferentes medidas.

- De torx. Similares a las anteriores con las diferencia que la punta termina en forma de estrella.

Alicates y destornilladores.

En el mantenimiento de un vehículo habrá ocasiones en las que necesites sujetar, cortar o doblar, del mismo modo que encontrarás tornillos que por su diámetro no emplean llaves. En estos casos te resultarán especialmente útiles estas herramientas, que pueden ser de las más versátiles del taller.

Como son:

Alicates: Compuesto por dos brazos que terminan cruzándose formando una boca. Sirven para sujetar, apretar, cortar y doblar pequeñas piezas.

Hay distintos tipos según su uso:

- Universal. En su boca se pueden diferenciar tres partes, en la punta llevan un estriado recto par sujetar o apretar piezas, en el centro este estriado es curvo y al final de la boca lleva un mecanismo cortante.

- Electricista. Análogo al anterior. Se diferencia por que sus brazos están recubiertos de un material aislante para evitar el paso de corriente.

- De punta de apertura y cierre. También denominados Seiger. En este tipo de alicate las bocas son cilíndricas terminadas en punta curva o recta. Sirven para realizar trabajos de precisión. En los de apertura se abre la boca cuando apretamos los brazos del alicate, en los de cierre sucede al contrario.

- Corte. Sirven para cortar cables, alambres, etc. Las bocas son planas y afiladas en su extremo. Hay alicates corte frontal y lateral.

- Mordazas. Es un alicate de sujeción. Tiene una boca y un brazo fijo que al final lleva un tornillo de regulación. La otra boca y el otro brazo son móviles y son regulables mediante un mecanismo, lo que permite sujetar piezas de distintos diámetros.

Destornilladores: Herramienta cilíndrica metálica unida a un mango normalmente de material plástico. Si la punta termina de forma plana se denomina destornillador plano y si es en cruz se denomina de estrella. Hay otros tipos de destornilladores pero son menos comunes.

Herramientas de desbaste, corte y extracción.

En algunas ocasiones podemos necesitar cortar, rebajar o extraer algunas piezas del vehículo, para ello será necesario el conocimiento de las herramientas de desbaste y corte así como las herramientas de extracción. Las herramientas de desbaste y corte se utilizan para cortar, rebajar y ajustar piezas de metal y las herramientas de extracción para sacar piezas introducidas a presión o difíciles de extraer.

Como son:

- Sierra. Formada por un arco al que va unida una hoja intercambiable. Es muy importante que los dientes de la hoja se coloquen hacia delante. Dispone de un dispositivo para tensar la hoja.

- Limas. Es de acero templado y en cada una de sus caras tiene un estriado para el desbaste de piezas. Llevan un mango para su sujeción.

- Brocas. De forma cilíndrica sirven para hacer agujeros y se utilizan conjuntamente con un taladro. Dependiendo de su utilización las hay de distintos diámetros y formas.

- Extractores. Herramienta que sirve para extraer piezas encajadas a presión: poleas, engranajes, rótulas, muelles, etc.

Metrología.

¿En qué se diferencia un tornillo de otro? ¿Por qué hay roscas diferentes? ¿Es un problema habitual el que han sufrido María y Lorenzo? La metrología es la ciencia que estudia los sistemas de medida. En el mundo del automóvil los dos sistemas más implantados son: El Sistema Métrico decimal y el Sistema Ingles.

Pero estos dos sistemas de numeración se utilizan de forma universal más de lo que parece, por ejemplo actualmente para hablar del tamaño de pantalla de un televisión empleamos el Sistema Inglés en todo el mundo, por ejemplo hablamos de 32 " (pulgadas) refiriéndonos al tamaño de la diagonal de la pantalla. Igual ocurre con las llantas de las ruedas de los vehículos.

De modo similar el Sistema Métrico Decimal tiene algunos usos que han sido asumidos de forma universal, por ejemplo en los juegos olímpicos se ha adoptado este sistema en todas las mediciones y pruebas y en todo el mundo se habla de los 100 m lisos, 400 m vallas, 3000 m obstáculos, etc. El también llamado Sistema Internacional, tiene también muy extendido su uso en las medidas de volumen con los litros o los centímetros cúbicos (cc) frente a cualquier otro sistema.

Sistema métrico decimal.

Dentro de la automoción puedes encontrar diversa piezas, tornillos, roscas y otros elementos de distintas medidas. Para poder medir esta serie de piezas, tornillos, roscas y demás elementos necesario el cono cimiento del sistema métrico decimal.

La unidad de medida más utilizada en el taller es el milímetro. El metro es la unidad del sistema métrico decimal, un metro tiene 1000 milímetros. Hay una serie de múltiplos y submúltiplos de 10, relacionados entre si, que puedes ver en la siguiente imagen:

Sistema inglés.

Debes tener en cuenta que en el mundo de la automoción hay vehículos fabricados en países anglosajones. Estos vehículos llevan una serie de elementos que vienen identificados por el sistema inglés, por ello es necesario el conocimiento de este sistema.

Lo utilizan los países de habla anglosajona. La unidad más utilizada es la pulgada y se representa con dos comillas ("). Los múltiplos de la pulgada son el pie y la yarda. Equivalencias:

1 yarda = 3 pies

1 pie = 12 pulgadas

1 yarda = 36 pulgadas

En el taller se suele utilizar la pulgada fraccional para definir los submúltiplos de la pulgada. Por ejemplo podemos hablar de un diámetro de media pulgada y lo representamos con 1/2". Del mismo modo se utilizan los de 3/8" y los 3/4". En la imagen podemos ver diferentes medidas de roscas, así como un adaptador de 3/8" a 1/2":

La relación entre el sistema métrico decimal y el sistema ingles es: 1 pulgada = 25,4 milímetros

Herramientas de medición.

Para conocer las medidas de las piezas del vehículo nos debemos ayudar de una serie de herramientas. Estas herramientas se conocen con el nombre de herramientas de medición, a continuación tienes detalladas las más comunes.

Como son:

- Calibre o pie de rey. Instrumento de precisión para medir piezas relativamente pequeñas. Esta constituido por una regla graduada con una boca fija en forma de escuadra en su extremo y una boca móvil que se desplaza sobre la regla graduada para indicar la medida.

- Flexómetro. Metro flexible.

- Regla. Instrumento de medición.

- Galgas de espesores. Instrumento formado por una serie de láminas calibradas, para medir holguras o separación de las piezas. Las láminas vienen graduadas desde 0,05 mm.

Roscas.

Es necesario que conozcas a diferenciar los tornillos y las roscas, te puede pasar lo que le paso a Lorenzo y María. ¿Qué harías? ¿Llevarías la ambulancia a la ferretería, para que lo viera el dependiente? Lo normal es que utilizaras alguna herramienta para averiguar la medida del roscado.

Un roscado es la mecanización helicoidal de un cilindro exterior o interior.

Los dos tipos de roscas más utilizados en automoción son: Métrica y Whitworth.

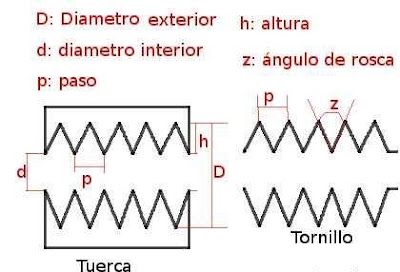

Las características principales de las roscas se pueden observar en la siguiente figura:

La principal diferencia entre la rosca Métrica y Whitworth es el ángulo de rosca (z), mientras en la rosca métrica es de 60 grados en la Whitworth es de 55 grados.

El paso es la distancia que hay entre dos crestas.

- La rosca métrica se denomina por el paso (p) y el diámetro nominal o exterior (D) precedidos de la letra M. Ej.: M8x125, este tornillo tiene 8 milímetros de diámetro y el paso seria de 1,25mm pero viene designado por 125.

- La rosca whitworth viene denominada por la letra W su diámetro exterior en pulgadas y el número de filetes o cresta en una pulgada.

Ej. W 3/16 32, este tornillo tiene 3/16 de pulgada de diámetro exterior y 32 crestas en una pulgada.

- Peine de roscas. Herramienta para medir el paso de un tornillo.

El motor.

Como podrás imaginar en el mundo de la automoción hay diversas compañías que fabrican motores. Dentro de cada fabricante hay distintos tipos de modelos, debido a ello, podemos encontrar en el mercado muchos tipos de motores. El automóvil ha evolucionado a lo largo de su historia, en la que han contribuido nombres propios como Otto, Diesel, Benz, Ford etc.

El motor es un elemento capaz de transformar la energía calorífica en energía mecánica.

|

Tipos de motor.

¿Crees que es igual el motor de una motocicleta que el de un coche? ¿Hay coches de gasolina y Gasoil? Las motocicletas de pequeña cilindrada llevan motor de 2 tiempos y lo vehículos llevan motor de 4 tiempos. Por tanto aunque hay motores de 2 y 4 tiempos, estudiaremos sólo los de 4 tiempos, que son los que llevan las ambulancias.

Los motores de 4 tiempos se diferencian fundamentalmente:

- Por la combustión: Gasolina y Diesel.

- Por la disposición de los cilindros: En línea, en v y opuestos.

- Por el movimiento: Alternativos (Otto y Diesel) y rotativos (Wankel).

|

| Motor de 8 cilindros en V./ Motor de 4 cilindros en línea. |

Componentes del motor.

Debes saber que un motor está compuesto por una serie de componentes perfectamente engranados y que deben estar sincronizados para su buen funcionamiento.

Un motor esta dividido en 3 partes fijas: culata, bloque y carter, dentro de estas tres partes hay elementos móviles, los principales son:

- cigüeñal,

- biela,

- pistón,

- bulón,

- válvulas,

- taques

- y árbol de levas.

Bloque.

¿Sabes que elemento soporta las piezas del motor? Tienes que tener en cuenta que todos los motores tienen un bloque, es de una sola pieza y esta fabricado de hierro fundido con grafito aunque también podemos encontrar bloques de aleación ligera fabricado con aleaciones de aluminio, la función de este tipo de bloque es aligerar peso.

Es el elemento que soporta todas las piezas del motor. Esta situado entre la culata y el carter.

Al bloque se le practican unas canalizaciones para llevar el aceite a las piezas móviles.

Hay bloques integrales y bloques con camisa. En los integrales los cilindros se mecanizan directamente en el bloque y en los bloques con camisas los cilindros se pueden desmontar.

El bloque se puede clasificar según su tipo de refrigeración: Bloque por aire y bloque por líquido

refrigerante.

- Bloque por aire: Se utiliza en motores de pequeña cilindrada. Los cilindros son independientes y tienen unas aletas alrededor a las que se les envía aire para su refrigeración.

- Bloque por líquido refrigerante: Lleva unas canalizaciones alrededor de los cilindros por las cuales se le hace pasar un líquido refrigerante que posteriormente pasa por el radiador. Es el bloque más utilizado.

En su parte superior el bloque está unido a la culata mediante tornillos. En la parte inferior del bloque se encuentran la bancada donde van situados los apoyos del cigüeñal.

Culata y carter.

¿Nunca has oído hablar de la famosa junta de culata? ¿Sabes dónde está la junta de la culata? Para ello vamos a empezar por conocer la culata.

Culata

Unida en su parte inferior al bloque motor mediante tornillos y en su parte superior tiene una tapa llamada tapa de culata.

Dentro de la culata, está la cámara de combustión, que es donde se realiza la combustión de la mezcla de gasolina y aire o gasoil y aire. En la cámara de combustión se alojan las válvulas de admisión y de escape. Para llevar y expulsar la mezcla, tiene unos orificios, que se comunican con los colectores de escape y de admisión. El trabajo que se realiza dentro de la culata, hace que está alcance temperaturas muy altas, debido a ello está fabricada normalmente en aleaciones de aluminio, que conducen muy bien el calor.

En los motores de 4 tiempos la refrigeración de la culata es por líquido refrigerante, para lo cual lleva unas canalizaciones por las que pasa el líquido. En algunos motores de 2 tiempos la refrigeración de la culata es por aire.

Los tornillos de fijación de la culata con el bloque tienen orden de apriete en espiral de dentro a fuera.

La junta de culata es una lámina de materiales sintéticos deformables para asegurar la estanquidad. Esta junta va interpuesta entre el bloque y la culata.

Carter

Situado debajo del bloque y unido a él mediante tornillos. Es el elemento donde se almacena el aceite.

Tiene un tornillo para su vaciado.

Pistón, segmentos y bulón.

Pistón

Es un émbolo que se desplaza en el interior de los cilindros y está unido a la biela por el bulón. Debido a las altas temperaturas y al constante desplazamientos se fabrica con materiales de alta resistencia térmica y de alta resistencia al desgaste.

Al producirse la combustión, el pistón se desplaza hacia abajo y transmite el movimiento a la biela a través del bulón.

Se diferencian 2 partes en el pistón: la cabeza y la falda. Alrededor de la cabeza, lleva unas hendiduras, en las que se alojan unos anillos llamados segmentos.

Segmentos

Van situados en la cabeza del pistón y su función principal es hacer estanco el hueco que hay ente el pistón y el cilindro para evitar fugas de compresión. Otras funciones son lubricar el cilindro y transmitir el calor del pistón al cilindro para mejor refrigeración.

Son unos anillos elásticos. El número de segmentos en el pistón puede variar de un motor a otro. En

un motor de 4 tiempos normalmente hay tres:

El primero se denomina segmento de fuego y el segundo segmento de compresión. La función de estos dos segmentos es evitar fugas en el cilindro. El tercero se denomina segmento rascador y su misión es limpiar de aceite las paredes del cilindro.

Bulón

Cilindro hueco que hace la función de un pasador entra biela y el pistón. Puede montarse: Fijo al pistón y gira en la biela, fijo en la biela y gira en el pistón y que gire en el pistón y la biela. En este último tipo de unión al girar libre se acopla un anillo elástico en el borde del bulón para evitar que se salga.

Biela, cigüeñal y volante de inercia.

Biela

Es la pieza que une el pistón con el cigüeñal. Divida en tres partes: pie, cuerpo y cabeza. En el pie se aloja el bulón que une biela y pistón. La cabeza está dividida en dos, para facilitar la unión de la biela con el cigüeñal. El sombrerete es la parte de la cabeza que se separa y se une mediante tornillos.

Dentro de la cabeza hay dos casquillos antifricción, que evitan el rozamiento de la biela con el cigüeñal, llamados semicojinetes de biela.

Cigüeñal

Constituido por unos de apoyos que giran en la bancada, transforma el movimiento lineal de los pistones en movimiento rotativo.

Es un eje con unos muñones apoyados en los cojinetes de bancada del bloque motor, lleva unos contrapesos para realizar el equilibrio del cigüeñal. El cigüeñal también está compuesto por unas muñequillas en las cuales se apoyan las cabezas de biela. Los apoyos de bancada se unen con las muñequillas de biela mediante los brazos.

En la unión del cigüeñal con la bancada se interponen unos casquillos antifricción llamados semicojinetes de bancada y entre la biela y el cigüeñal estos casquillos se llaman semicojinetes de biela.

Podemos encontrar en el cigüeñal una serie de orificios cuya función es permitir el paso del aceite hacia los casquillos de biela y bancada. Dispone el cigüeñal en uno de sus extremos un plato para la fijación del volante de inercia. En ambos extremos lleva unos retenes para evitar la fuga de aceite.

Volante de inercia

Es un plato unido a un extremo del cigüeñal, cuya función es redondear el giro del motor, debido a la fuerza de inercia que genera. El volante de inercia, se resiste a los cambios en su velocidad de rotación, se opone a las aceleraciones bruscas. En el contorno lleva una corona dentada, que engrana con el motor de arranque.

Válvulas, árbol de levas y taqués.

Válvulas

Van situadas en la culata, permiten la entrada y salida de gases en la cámara de combustión. En cada cámara hay por lo menos una válvula de admisión y otra de escape. La válvula se divide en dos partes: Cabeza y cola, en la parte superior de la cola tiene unos huecos en los que se alojan unos elementos llamados chavetas para la que se apoyan en asientos de culata. La cola de la válvula va dentro de una guía en la que se desplaza de arriba abajo.

Las válvulas permanecen cerradas mediante un muelle, que rodean la cola y que va apoyado en un aro llamado cazoleta. Dentro de la cazoleta, entran las chavetas que quedan fijadas a la cola de la válvula.

Las válvulas se abren mediante el empuje que realizan las levas y se mantienen cerradas por los muelles.

En la parte superior de la guía de válvula se sitúa un retén de aceite, para evitar las fugas de aceite. Hay motores que disponen de varias válvulas por cilindro, lo que permite que entren y salgan más gases a la vez.

Árbol de levas

Junto al cigüeñal, es el corazón del motor. Es un eje cilíndrico en el cual se sitúan unas levas cuya misión es abrir y cerrar las válvulas. El tiempo de apertura de la válvula depende del tamaño de la leva. Lleva tantas levas como válvulas tenga el motor. En los vehículos con 16 válvulas o más el motor suele llevar dos árboles de levas. Tiene unos apoyos en los que gira. Puede ir situado en el bloque (motor OHV) y en la culata (motor OHC), la más común.

El árbol de levas tiene que ir sincronizado con el cigüeñal para que cuando se abran y cierren las válvulas no haya posibilidad de ser golpeadas por el pistón. Cada dos vueltas del cigüeñal, el árbol de levas da una.

Taqués

Están situados entre las levas del árbol de levas y las válvulas. Su forma es la de un vaso pequeño, actualmente son hidráulicos, motor OHC. Son empujados por las levas y su función es abrir las válvulas de admisión y escape para la entrada y salida de gases.

En los motores OHV la leva empuja al taque y este a una varilla que a su vez empuja a una pieza llamada balancín que es la que abre la válvula.

Sistema de distribución.

El sistema de distribución está formado por todos los elementos que regulan la apertura y cierre de válvulas en el momento justo, o lo que es lo mismo, la entrada y salida de gases del cilindro. El árbol de levas en su giro desplaza el taque que a su vez realiza la apertura de válvulas. En uno de sus extremos el árbol de levas lleva un piñón que se engrana con el cigüeñal que es el encargado de desplazar los pistones en los cilindros de arriba abajo y de abajo a arriba. Por tanto la apertura y cierre de válvulas esta sincronizada con el desplazamiento de los cilindros.

La puesta a punto de la distribución consiste en regular el árbol de levas con el cigüeñal para la apertura y cierre de válvulas en el momento oportuno, para ello tanto el piñón del árbol de levas como el del cigüeñal llevan unas marcas facilitadas por el fabricante del vehículo que hay que hacerlas coincidir.

El engranaje del cigüeñal con el árbol de levas puede realizarse mediante: cadena o correa.

Tanto la cadena como la correa de distribución deben sustituirse, según recomiende el fabricante y varía de unos modelos a otros.

Funcionamiento del motor de 4 tiempos.

¿Qué es la explosión y la combustión? Son tiempos del motor. Debes saber que los motores de los vehículos son de 4 tiempos. Se llama motor de 4 tiempos, por que el ciclo se realiza en 4 carreras del pistón. El motor de 4 tiempos puede ser: de explosión (gasolina) o de combustión (gasoil o Diesel).

- Los 4 tiempos de un motor de explosión son: Admisión, Compresión, Explosión y Escape.

- Los 4 tiempos de un motor de combustión son: Admisión, Compresión, Combustión y Escape.

La diferencia está en el 3er tiempo: Mientras en el motor de gasolina, salta una chispa y se produce la inflamación de gases (explosión), en el de gasoil, se produce la inflamación, al entrar en contacto el gasoil finamente pulverizado con el aire caliente, que hay dentro del cilindro (combustión).

En este tipo de motores, el pistón se desplaza dentro del cilindro, desde un Punto Muerto Inferior a un Punto Muerto Superior. Cada vez que el pistón se desplaza de un punto a otro se llama carrera del pistón y se realiza un tiempo.

Para conocer el funcionamiento del motor es necesario que conozcas el ciclo teórico y el ciclo real. Aunque los vehículos trabajan con el ciclo real, para su mejor entendimiento es necesario conocer el ciclo teórico. A continuación se explican ambos ciclos.

Ciclo teórico.

Cada vez que el pistón se desplaza de un punto a otro se realiza uno de los 4 tiempos.

|

1º tiempo. Admisión.

En este

tiempo el pistón esta situado en la parte más alta del cilindro PMS, se abre

la válvula de admisión, por donde entra la mezcla y el cilindro se va

llenando de la mezcla aire-gasolina, hasta que el pistón se desplaza hasta la

parte más baja del cilindro PMI, en este momento se cierra la válvula de admisión. La

válvula de escape permanece cerrada.

|

|

|

2º tiempo.

Compresión.

El

pistón se desplaza desde el PMI al PMS. Las válvulas permanecen cerradas y la

mezcla se comprime en la cámara de compresión.

|

|

|

3º tiempo.

Explosión (Para motores Gasolina).

Se le denomina tiempo

motor o de trabajo. Salta la chispa de la bujía y se produce la explosión,

expandiéndose los gases y empujando al pistón desde el PMS al PMI. Las

válvulas permanecen cerradas.

|

3º tiempo.

Combustión (Para motores Diesel).

Cuando el pistón

llega al PMS, se inyecta el gasoil pulverizado finamente en la cámara de

combustión, que al entrar en contacto con el aire caliente se produce la

inflamación de la mezcla, expandiéndose los gases y empujando al pistón hasta

el PMI. Las válvulas permanecen cerradas. Es el tiempo motor o de trabajo.

|

|

4º tiempo.

Escape.

Se abre la válvula de

escape y el pistón se desplaza desde el PMI al PMS, barriendo los gases quemados

que son expulsados al exterior, en el momento que el pistón llega al PMS se

cierra la válvula de escape. La válvula de admisión permanece cerrada. En

cada uno de los 4 tiempos el cigüeñal gira 180 grados mientras el árbol de

levas gira 90. Por tanto por cada vuelta del árbol de levas el cigüeñal dará

2 vueltas.

|

|

Ciclo real.

Tal y como hemos visto en el apartado anterior, en el ciclo teórico se ha explicado que las válvulas se abren y se cierran cuando el pistón esta en el PMS o el PMI. ¿Qué crees que ocurre en realidad? En el ciclo real se produce un adelanto de apertura de válvula y un retraso de cierre de válvula. Con esto se consigue un mayor rendimiento del motor.

|

1º tiempo.

Admisión.

La válvula de

admisión se abre un momento antes de que el pistón llegue al Punto Muerto

Superior. El pistón llega al PMI y la válvula de admisión permanece abierta.

Se cierra cuando el pistón ya esta subiendo. En este tiempo se ha producido

un Avance de Apertura de la válvula de Admisión (AAA) y un Retraso del Cierre

de la válvula de Admisión (RCA).

|

|

|

2º tiempo.

Compresión.

Este tiempo comienza

en el momento que se cierra la válvula de admisión. Las dos válvulas

permanecen cerradas. El pistón va ascendiendo y antes de llegar al PMS se

produce la chispa.

|

|

|

3º tiempo.

Explosión (Para motores Gasolina).

Al saltar la chispa

antes de que el pistón llegue al PMS se ha producido un Avance de Encendido

(AE). Las dos válvulas permanecen cerradas, se produce la chispa y el pistón

se desplaza hacia el PMI.

|

3º tiempo.

Combustión (Para motores Diesel).

Se produce un Avance

en la Inyección del combustible. Las dos válvulas permanecen cerradas y el

pistón se desplaza hacia el PMI.

|

|

4º tiempo.

Escape.

Antes de que el

pistón llegue al PMI se abre la válvula de escape, por lo que se produce un

Avance de Apertura de la válvula de Escape (AAE). El pistón empieza a subir

hasta el PMS y la válvula de escape se cierra cuando el pistón empieza a

bajar, con lo que se produce un Retraso de Cierre de la válvula de Escape.

|

|

Cotas de distribución.

Ayudan a un mejor rendimiento del motor. Las cotas de distribución regulan la apertura y cierre de válvulas. Las cotas de distribución son :

- AAE. Avance Apertura válvula de Escape.

- AAA. Avance Apertura válvula de Admisión.

- RCE. Retraso Cierre válvula de Escape.

- RCA. Retraso Cierre válvula de Admisión.

La válvula de escape se abre un momento antes que el pistón llegue al punto muerto inferior, con ello conseguimos que los gases quemados sean evacuados mejor.

Si la válvula de escape se abriera justo cuando el pistón llegara al PMI, los gases se taponarían hasta que se abriera la válvula de escape y se frenaría la carrera ascendente del pistón.

AAA. Avance Apertura válvula de Admisión.

La válvula de Admisión se abre un momento antes que el pistón llegue al PMS, al estar abierta la válvula de escape, los gases frescos entran por la válvula de admisión, ayudados por la inercia que producen los gases quemados al ser expulsados por la válvula de escape. Por tanto se favorece el llenado del cilindro.

RCE. Retraso Cierre válvula de Escape.

La válvula de escape se cierra en la carrera descendente del pistón, un momento después que el pistón pase por el PMS, con ello se produce un mejor barrido de los gases de escape.

RCA. Retraso Cierre válvula de Admisión.

La válvula de admisión se cierra en la carrera ascendente del pistón, un momento después que este pase por el PMI, los gases entran por la válvula de admisión por la inercia y con ello conseguimos un mejor llenado del cilindro.

Cruce de válvulas

Entre el tiempo de admisión y el tiempo de escape hay un momento que las dos válvulas permanecen abiertas, ese momento se denomina cruce de válvulas.

AE. Avance de Encendido.

El encendido se produce un momento antes que el pistón llegue al PMS, con ello se consigue que cuando el pistón empiece a descender, se produzca la explosión. Si el encendido se iniciase cuando el pistón está en el PMS, la explosión se produciría cuando el pistón ya ha recorrido un espacio del cilindro en su carrera descendente.

AI. Avance a la inyección

En el caso de un motor diesel la inyección se produciría un momento antes que el pistón llegue al PMS, con ello se consigue que cuando el pistón empiece a descender, se produzca la combustión.

Averías del motor y su verificación.

Los órganos mecánicos del motor están en constante movimiento y frotamiento, con el consiguiente desgaste con el paso del tiempo, un motor empieza a fallar cuando observemos, ruidos, vibraciones o falta de potencia.

Los ruidos, vibraciones y falta de potencia en el motor pueden ser síntomas de una avería grave. Lo más recomendable es hacer una revisión en el menor tiempo posible.

Los ruidos pueden ser por el picado de cilindros; esto se produce cuando la combustión no se hace en el momento adecuado y el pistón tiende a ir hacia arriba y cabecea contra el cilindro. Una mala combustión puede ser por el empleo de un mal combustible, lo que llega a producir carbonillas en la cámara de combustión. Un mal avance en la inyección también produce el picado de cilindros.

Hay varias averías más que producen ruidos en el motor: Mal reglaje de los balancines, rotura de un muelle de válvulas, holguras de cojinetes, mal reglaje de la distribución etc.

Las vibraciones en el motor suelen ser producidas por desequilibrios del cigüeñal, o algún cilindro tiene menos compresión que los demás.

Cuando en un motor notamos que le falta potencia puede ser debido a la falta de compresión de algún cilindro. Con el constante frotamiento entre el pistón y el cilindro, se producen holguras y por tanto fugas entre el cilindro y el pistón, lo que hace que baje el rendimiento y por consiguiente la falta de potencia en el motor.

No hay comentarios:

Publicar un comentario

Nota: solo los miembros de este blog pueden publicar comentarios.